15、磁場取向與壓型?

粉末磁場取向是制造高性能燒結磁體的關鍵工藝技術之一。磁場取向的目的是使每一個粉末顆粒的易磁化方向(c 軸)都沿相同方向取向,制成各向異性磁體,則沿粉末顆粒c軸取向的方向有最大的剩磁 Br,進而提高磁體的最大磁能積。粉末的取向成都對磁體的剩磁 Br 和最大磁能積(BH)max 均有重要的影響。粉末壓型有兩個目的:一是按用戶需求將粉末壓制成一定的形狀與尺寸的壓坯;二是保持在磁場取向中所獲得的晶體取向度。目前普遍采用的壓型方法有三種:模壓法、模壓加冷等靜壓和橡皮模壓(加冷等靜壓)。壓型過程是磁粉吸氧的主要過程,所以成型過程有嚴格的防氧化措施,要求磁粉稱量或壓制過程在惰性氣體保護下作業。此過程采用的設備是成型壓機。

16、釹鐵硼磁性材料如何保存?

1、釹鐵硼磁鐵不要接近電子器材,因為磁鐵本身就存在正負極,有一個電路回路,接近的話會影響電子設備及控制回路而影響使用。

2、磁鐵不要存放在潮濕的環境中,以免其氧化,導致外觀、物理特性及磁性能發生變化。

3、對金屬物體有敏感反應的人若接近磁體,會照成皮膚粗糙、泛紅。若出現上述反應,請不要接觸磁鐵。

4、不要將磁鐵接近軟盤、硬盤驅動器、信用卡、磁帶、徣記卡、電視顯像管等。若將磁鐵接近磁性記錄器等器件,會影響甚至破壞記錄數據。

注意以下幾方面:

1、磁鐵千萬不要放在強電流周邊;

2、磁鐵不能放在火上烤,經高溫的;

3、磁鐵是不能受到敲擊和劇烈振動的;

4、體積小的磁鐵不能與大磁鐵放在一起;

5、蹄形磁鐵也應在兩極上加一片軟鐵使兩極連起來,并把相鄰磁鐵的南北極倒置。

6、小磁鐵(如磁針)不能與大磁鐵放在一起;在保存釹鐵硼磁鐵時,對環境的要求就是干燥,還有就是不讓釹鐵硼磁材遇到酸堿之類的化學品,免得釹鐵硼磁材受到影響,出現腐蝕、生銹等現象。所以將釹鐵硼磁材放置于一層木板之上,對于避免受潮,還是有不錯的效果的。存放磁鐵時要始終十分小心,因為磁鐵會自己吸附到一起,可能會夾傷手指。磁鐵相互吸附時也有可能會因碰撞而損壞磁鐵本身(碰掉邊角或撞出裂紋)。

17、如何改善Nd-Fe-B 燒結磁體的高溫減磁特性?

永磁體的高溫減磁與磁體的綜合性能(包括成分、磁性能、微觀結構、表面狀態及鍍層 特性等)有關,同時也與磁體在磁路中的工作狀態有關。要改善燒結 Nd-Fe-B 磁體在高 溫下工作的磁特性,需從以一角度著手:

1、首先要將磁體設計在良好的工作狀態

將磁體的工作負載點設計在(BH)m 點以上,這樣犧牲一點磁能積,可增加磁體工作 時的不可逆減磁安全性;盡量采用長徑比大一些的磁體尺寸設計,避免采用易磁化方向尺寸小于 1mm 的磁體。 由于燒結 Nd-Fe-B 磁體的矯頑力由形核機理決定,使得磁體的矯頑力及退磁曲線方形度 受磁體的表面狀態、比表面積(表面積/體積)、長徑比等因素影響。當磁體的尺寸小于 1mm 時,磁體的矯頑力及退磁曲線方形度會明顯低于大塊磁體。磁體的表面粗糙度越小、比表面積越小、長徑比越大,其在高溫下工作的磁特性就越穩定;采用良好的磁路通風、散熱設計。

2、采用性能合適的磁體

首先,要確定好器件是要求在一定溫度下工作時,強調的是磁通的可逆損失小還是磁通 的不可逆損失要小。若器件主要是要求磁體在高溫下磁通的可逆損失要小,則應選擇剩磁溫度系數小的磁體(如含 Co 的磁體);若器件主要是要求磁體在高溫下磁通的不可逆損失要小,則應選擇 Hcj 高的磁體(如 35H、35SH、35UH、33EH 等); 若器件要求磁體在高溫 下磁通的可逆、不可逆損失都要小,則應選擇含 Co 且同時具有高 Hcj的磁體;在成本允許的情況下,盡量采用 Hcj 高的磁體;值得注意的是,通常生產廠家提供給用戶的燒結 Nd-Fe-B 磁體的高溫退磁曲線及 磁體的溫度系數,是用標準尺寸(如 φ10.0*φ10.0mm)的磁體測量的。當用戶所使用的磁體產品比表面積比標準試樣小、長徑比標準試樣大時,生產廠家所提供的磁體的高溫退磁曲 線及磁體的溫度系數能真實反映產品的高溫工作特性;若用戶所使用的磁體產品比表面積比 標準試樣大、長徑比標準試小時,產品的實際高溫工作特性往往會比生產廠家所提供的數據 略低。也就是說,燒結 Nd-Fe-B 磁體產品的實際高溫工作特性不僅與磁體本身的磁性能 有關,還與磁體的尺寸及磁體的工作狀態等因素有關。

3、采用合適的表面保護層

磁體的表面保護層實際高溫工作特性也有影響。實踐表明,所有的電化學表面鍍層處理都會降低 Nd-Fe-B 燒結磁體產品的高溫工作特性,也就是說,在磁體的性能、尺寸相 同的情況下,黑片磁體的高溫工作特性比帶鍍層的磁體產品要好。在現有的帶鍍層的磁體產品中 Ni-Zn 合金鍍層的高溫工作特性最好,Zn 鍍層次這,Ni 鍍層最差。但從耐蝕性的角 度來說,Ni 鍍層最好,Ni-Zn 合金鍍層次之,Zn 鍍層最差。因此,用戶在選擇磁體產品時, 除了要確定好磁體的磁性能和尺寸公差外,還應根據磁體的具體工作環境,綜合對磁體的表面保護層進行選擇。

18、生產高性能 Nd-Fe-B 燒結磁體的幾種新工藝技術?

1、濕壓成型技術(HILOP)

為了減少在制粉和成型過程中粉末的氧化和提高粉粒的取向度,日本日立金屬公司提出了濕壓成型工藝,稱之為HILOP( Hitachi Low Oxygen Process)。即利用礦物油作溶劑,將無氧條件下經氣流磨制得的粉末放入其中混合成料漿, 料漿在 1120kA/m(14kOe)磁場下壓制成型,經100℃ ≤T≤300℃下真空(13Pa)處理 1 小時,濾去壓制坯中的油,然后真空燒結。

濕壓成型的優點是:

(1)由于磁場成型前后粉末處于油中,直到燒結之前不與空氣接觸,因而磁體中氧含量大大減少,從傳統工藝的 0.58%降至 0.16%。

(2)磁場成型過程中,磁粉是在濕潤的狀態下取向的,減小了粉粒之間摩擦力和凝聚力,因而磁粉取向度大大提高。

(3)由于濕壓工藝不易氧化,因此磁粉的粒度可以控制得更細,更均 勻,這樣燒結磁體的平均晶粒尺寸也更細,更均勻,隨著磁體晶粒尺寸的減少和均勻分布, 磁體的抗蝕性和機械強度也得到控制。

M.Takaheshi 等利用濕壓成型工藝獲得了磁性為 (BH)max=408kJ/m3, Hci=1048kA/m 的磁體。其成分為 Nd28.86Dy0.75Fe 余 Nb0.34Al0.08Cu0.05B1.01,其氧含量少于 0.2%,磁體密度達 7.7g/cm3。

2、橡皮模壓(RIP)技術

橡皮模壓(Rubber Isostatic Pressing)是將裝填有合金粉的橡膠模置于金屬中,加上脈 沖磁場進行磁定向,置于壓機上,加上靜磁場,使上下壓頭將橡膠模和合金粉一起壓縮,其橡膠模內的合金粉受到的是等靜壓壓縮。而傳統的磁場成型工藝都是在金屬模具中進行的,無論是平行于磁場方向壓制,還是垂直于磁場方向壓制,粉末顆粒都在一個方向上移動。由于受模壁和磁粉之間磨擦力的阻礙,以及受磁粉之間磁性排斥力的影響, 引起某些顆粒易磁化方間偏離取向磁場方向排列。與一般金屬模壓相比,RIP 具有以下特點:

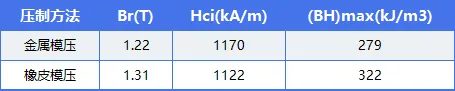

(1) RIP 設備結構簡單,磁性能比金屬模壓好(見表 1)。

(2) RIP 是等靜壓壓縮,磁粉的 c 軸定向在壓縮過程中不易被打亂。

(3) RIP 自動化裝置比金屬模壓簡單緊湊。

表 1 兩種壓制方法對 Nd-Fe-B 燒結磁體磁性能的影響

3、 Nd-Fe-B 合金錠的均勻化等溫退火技術

為提高磁性能,就必須使磁體中基體相(Nd2Fe14B)的體積分數增加,合金中 Nd 的含量降低到接近于化學計量成分。當 Nd 的含量較低時,冶煉后的鑄錠中析出大量的α-Fe,而 燒結過程中。α-Fe 與富 Nd 相結合生成 Nd2Fe14B 是很困難的,所以應避免鑄錠中出現α -Fe。測定結果表明[22]Nd-Fe-B 合金錠經過均勻化等溫退火處理,減少了α-Fe 量,并減少 了與α-Fe 有關的第二相數量。因為退火期間α-Fe 與富 Nd 邊界相以及 Nd1+εFe4B4 相反 應,生成了更多的 Nd2Fe14B 相。當合金錠中α-Fe 析出量少于 2% (質量)時,破碎和制粉 就不困難了,同時 Nd 的降低使磁體的耐蝕性有明顯提高。

鑄帶工藝技術:

鑄帶工藝與快淬工藝相似,將鑄塊厚度進一步降低為 250~350μm,寬度為數厘米。冷卻輪旋轉線速度為 lm/s,比快淬時的輪速慢得多。因此,所得的鑄片是晶態的。這一新技術能大量生產晶粒結構微細而且均勻、沒有α-Fe 析出的薄帶。目前,已經用于大規模生產高磁能積Nd-Fe-B 磁體。它能生產最大磁能積(BH)max 高于 400kJ/m3的磁體,也能得到高 Hci 的磁體。鑄帶工藝特點是:

(1)在稀土含量較低時可避免大量的α-Fe 生成,這為生產高(BH)max 磁體創造了條件。

(2)均勻微結構,富稀土相片層之間有充分大的距離(約 3μm),使柱狀 Nd2Fe14B 晶粒在制 粉后能夠在其間形成單晶粉末顆粒。

(3)富 Nd 相的彌散分布導致燒結過程中液相的最佳分布,這對增加密度非常有利。

4、雙相合金法技術

傳統的單相法工藝有一個缺點,即合金中富 Nd 相分布的不均勻性,它不能保證在所有 的 Nd2Fe14B 相晶粒周圍形成又薄又均勻的液相隔離層。其結果既影響晶粒的磁取向,又對燒結磁體的致密化和矯頑力產生不利的影響。

為此提出了雙相合金法,即采用成分非常接近化學計量成分的基體相合金粉與液相合金 粉按一定比例混合,然后再進行磁場成型和燒結制成磁體。基體相采用真空冶煉和破碎制粉,液相合金則采用快淬或 HDDR 工藝制取粉末。

雙相法的優點是:(1)快淬或 HDDR 的磁粉晶粒很細,能夠在燒結期間均勻彌散地分布在 Nd2Fe14B 晶粒 周圍,形成均勻的液相隔離層,這樣可減少過量的液相,既增加了基體相的體積分數,又使 磁體的燒結密度和矯頑力得以提高。(2)快淬粉或 HDDR 粉晶粒很細,抗氧化能力強,制粉時不易氧化,因此磁體的抗氧化性 好。據報道日本在 1990 年用雙相法制造出最大能積為 416kJ/m3(52.3MGOe)的磁體。1996 年德國也報道用雙相法制造出添加 Cu 、 Co 的 NdDyFeB 磁體, Br=1.41T , Hci=l080kA/m ,(BH)max=385kJ/m3(48MGOe)。

雙相法生產中的基體相合金除了用真空冶煉制取外,1998 年日本住友金屬礦業公司還提 出用還原擴散(R/D)工藝制取[24]更好,因為基體相合金的還原擴散反應是在包析反應溫度 以下進行的,更容易形成單相 Nd2Fe14B 晶粒,不會有α-Fe 的析出。該公司用 R/D 法制取基體相 Nd2Fe14B 粉,利用快淬法制取液相合金粉,按一定比例混合后制得的燒結磁體性能為:

(1) Br=1.375T,Hci=1037kA/m ,(BH)max=358kJ/ m3; (2) Br=1.325T , Hci=1680kA/m ,(BH)max=326kJ/ m3。

19、為什么角圓半徑對繞線來說十分重要?

角半徑之所以重要的是因為如果磁芯的邊緣過于鋒利的話,就有可能在精確嚴密繞制過程中劃破線的絕緣,注意保證磁芯的邊緣圓滑。鐵氧體磁芯制作模具是有一定的標準圓度半徑的,而且這些磁芯是經過打磨和去除毛刺處理的,以減少其邊緣的鋒利。另外,大多磁芯經過油漆或覆蓋以不僅使其角鈍化,更使得其繞線面光滑,粉芯則具有一面是壓力半徑,另一面是去除毛刺處理的半圓,對于鐵氧體材料,則額外的提供一個邊緣覆蓋。

20、強力磁鐵如何退磁?

可以根據強力磁鐵的使用的情況不同來制定一定的方法進行退磁方法。

1.高溫退磁法:

高溫退磁法主要的操作就是將磁鐵投進高溫爐中進行加熱,在經過高溫的處理就會將強力磁鐵的磁性除去,但是在加熱的過程中因為高溫的作用會直接導致磁體內部的物體的結構發生巨變的變化,因此采用這種退磁的方法一般都會用于對于報廢和回收的磁鐵。

2.震動退磁法:

這種方法操作很簡單就是對強力磁鐵進行強力激烈的震動,在經過震動的操作之后再磁鐵的內部結構發生了改變,從而改變磁鐵的物理性這種方式進一般來說采用此種退磁方法效果不大,只能少量退磁可以臨時使用。

3.磁鐵交流退磁法:

這種退磁的方式是講磁鐵放入能夠產生交流磁場的空間里面去,在經過交流磁場干擾之后,磁鐵的內部的結構會被打亂,從而可以達到退磁的作用,用這個方法是比較常見的退磁的方法。

上述的三種方法對于強力磁鐵退磁有效,但是在平常我們還是要首選交流退磁法比高溫退磁法和振動退磁法的效果好退磁效率高,是目前工業生產中采用最多的方法。

21、異形磁鐵生產加工方式有哪些?

異形磁鐵則一般為不規則形狀的磁鐵。磁鐵行業最常見的為凸形磁鐵,方塊、圓形都有。五金產品可以進行車、銑、磨、刨等方式加工,而磁鐵產品只局限與磨加工,因為磁鐵硬而脆的物理特性,車、銑、刨、等加工方式都將對磁鐵本身造成破損,但是,磁鐵產品與五金產品還有一個共同點就是,磁鐵產品也可以打孔,釹鐵硼強力磁鐵磁瓦一般常用于無刷電機馬達上,在我們所說的電機中,主要為無刷電機和交流伺服電機,且以瓦形為主,因為目前的燒結 NdFeB 均以單向取向為主,即磁件只能一個方向充磁,故其無法做成磁環進 2 極以上的充磁。

現在開發的輻向取向燒結 NdFeB,即可做到這一點。兩者的區別是在壓制時的取向方向不同,但輻向產品的模具較為復雜,對磁件要有模具費。輻向取向燒結 NdFeB 磁環首先將在無刷電機和交流伺服電機中得到應用,這是由兩者的價格所決定的。采用輻向取向,即使對磁瓦也是非常有益的,其充磁后的波形接近矩形波,而非馬鞍形。

釹鐵硼、鐵氧體,特別是異形機電磁瓦,都是比較常見的異形磁鐵的其中一種。主要應用與各種機器、馬達、電聲、電機、風力發電機等工業用途。

電話:0755-27250001

郵箱:mkt@tokyoferrite.com

地址: 深圳寶安區沙井街道新二社區象南工業區A/B/C/D/E棟